Töödeldud osad

Lühike kirjeldus:

Töödeldud osadmoodustavad erinevate mehaaniliste seadmete ja seadmete põhikomponendid. Selle kasutatavad seadmed ja protsess integreerivad praeguse masinakonstruktsiooni, materjalide, sulatamise, masinate, elektroonika, tööstuse juhtimise ja muude valdkondade kõrgeima taseme.

Tehnoloogia arenguga on täppisdetailidel ja mehaanilisel töötlemisel kaasaegses tööstuslikus tootmises järjest olulisem roll. MESTECH on aastaid pakkunud klientidele metalli ja mittemetallist detailide täpset töötlemist.

Milline on täppismetallosade roll kaasaegses tööstuses?

Tööpink on "Tööstuslik emamasin” . Peaaegu kogu mehaaniliste seadmete tootmine on mehaanilisest töötlemisest lahutamatu. Tehnoloogia ja seadmete pideva täiustamisega on tohutu nõudlus täppisosade järele, nagu lennundus, kosmosetööstus, auto-, meditsiini-, tehisintellekti- ja kiibitootmine, mis kõik pole lahutatavad täppisosade toest. Kuidas saavutada täppisosade kõrge efektiivsusega ja odavat tootmist, on masinatööstuse küsimus.

Terasest alus

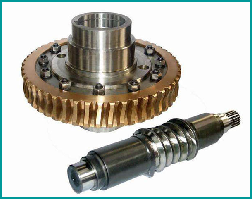

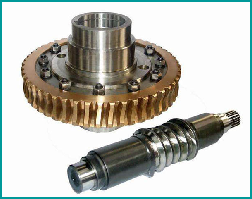

Ussivarustus

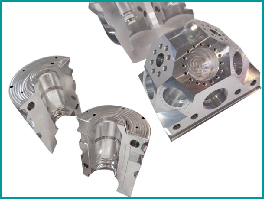

Ülitäpsed osad

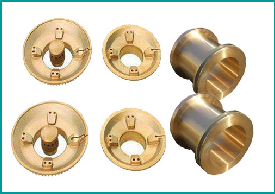

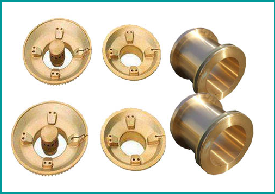

Messingist osad

Mitut tüüpi töötlemisprotsessi tunnete?

Täppistöötlus on töödeldava detaili suuruse või jõudluse muutmine protsessiga. Vastavalt töödeldava tooriku temperatuuri olekule võib selle jagada külmtöötluseks, kuumtöötlemiseks ja spetsiaalseks töötlemiseks. Seda töödeldakse tavaliselt toatemperatuuril ega põhjusta tooriku keemilisi ega füüsikalisi muutusi. Seda nimetatakse külmtöötlemiseks. Tavaliselt põhjustab töötlemine normaalsel temperatuuril või sellest madalamal tooriku keemilisi või füüsikalisi muutusi, mida nimetatakse termiliseks töötlemiseks. Külmtöötluse võib vastavalt lõikamismeetodite erinevusele jagada lõikamiseks ja survetöötlemiseks. Kuumtöötlemisel on levinud kuumtöötlus, sepistamine, valamine ja keevitamine. Täppislõikamine on sageli detailide täpsuse tagamiseks viimane töötluslüli ning see on ka kõige suurema töökoormusega seos, mis hõlmab rohkem kui 60% mehaaniliste osade töötlemisest.

Mis on mehaaniline täppislõikamine?

Mehaaniline lõikamine on mehaanilise töötlemise peamine viis, viidates materjalide eemaldamise protsessile täpse töötlemise teel.

Täppismehaaniline lõikamine on omamoodi suure täpsusega töötlemismasin. Osade täpseks töötlemiseks on kaks peamist viisi:

(1) Üks on kasutada ülitäpseid tööpinke ülitäpsete osade töötlemiseks, näiteks koordinaatpuurmasin, niidiveski, ussiveski, hammasveski, optiline veski, ülitäpne välimine veski, ülitäpne pliidiveski, kõrge - täppisniidiga treipink jne. Need tööpingid on ülitäpsed spetsiaalsed tööpingid, mida kasutatakse spetsiaalselt teatud tüüpi osade, näiteks hammasrataste, turbiinide, kruvide, lõikeriistade, ülitäpse ülekandevõlli ja mootorikasti töötlemiseks, jne. Need tööpingid on eriotstarbelise töötlemise jaoks väga tõhusad ja täpsed.

(2) Teine on vigade kompenseerimise tehnoloogia kasutamine osade töötlemise täpsuse parandamiseks. Peamised eksponentsiaalse juhtimise tööpinkideks on CNC freespink, CNC treipink, CNC veski, CNC puurimis- ja freespink ning liittöötluskeskus.

CNC tööpingid on üldiselt üldotstarbelised tööpingid, kuna arvutiprogrammeerimistehnoloogia kasutamise tõttu saab neid arvutisimulatsiooni töötlemisel ja silumisel eelprogrammeerida, neil on hea ühilduvus ja kohanemisvõime, mis sobib keeruka kuju, osade töötlemise mitmekesisuse jaoks. CNC tööpingid on kallid, kuid nad suudavad realiseerida töötlemise automatiseerimise ning neil on hea korduva töötlemise täpsus ja tootmise efektiivsus.

Kuidas valida sobiv töötlemisseade?

Arvutijuhtimistehnoloogia arenguga integreeritakse CNC-süsteemiga üha rohkem tööpinke, et realiseerida töötlemise automatiseerimine, vältida käsitsi töötamise vigu ning parandada töötlemise täpsust ja stabiilsust. Seetõttu kasutatakse CNC tööpinke detailide täppistootmise valdkonnas laialdaselt.

(1) CNC-töötlemise peeneteralise võlli täpsus on kõrge, stabiilse töötlemiskvaliteediga;

(2) See suudab läbi viia mitme koordinaadiga sidemeid ja töödelda ebakorrapärase kujuga osi.

(3) Kui muudetakse peene riistvara CNC-osi, tuleb tootmise ettevalmistamise aja kokkuhoiuks muuta ainult NC-programmi.

(4) Tööpink ise on suure täpsuse ja jäikusega ning saab valida soodsa töötlemiskoguse ja väljundkiirus on kõrge (tavaliselt 3–5 korda suurem kui üldise tööpingi oma).

(5) Tööpingid on väga automatiseeritud ja võivad vähendada töömahtu.

CNC peen töötlemine lühikeste lõikeriistade abil on riistvara peenosade peamine omadus. Lühikesed lõikurid võivad oluliselt vähendada tööriista kõrvalekaldeid ja seejärel saavutada suurepärase pinna kvaliteedi, vältida ümbertöötamist, vähendada keevitusvardade kasutamist ja lühendada EDM-i töötlemisaega. Viieteljelise töötlemise kaalumisel tuleb arvestada viieteljelise töötlusvormi kasutamise põhimõttega: kogu tooriku töötlemine viia võimalikult lühikese lõikematerjaliga lõpule, kuid vähendada ka programmeerimise, klammerdamise ja töötlemise aega täiuslikuma pinna kvaliteedi saavutamiseks.

Kuidas teha mõistlikku töötlemistehnoloogiat?

(1) Töötlemata etapp. Iga töötluspinna suurema osa töötlemisvarade katkestamiseks ja täpse võrdlusaluse saamiseks on kõige olulisem suurendada tootlikkust nii palju kui võimalik.

(2) Poolviimistlusetapp. Eemaldage võimalikud puudused pärast töötlemata töötlemist, valmistuge välimuse viimistlemiseks, peate saavutama vajaliku töötlemistäpsuse, tagama sobiva viimistlusvaru ja viimistlema sekundaarse pinna töötlemise koos.

(3) Viimistlusetapp. Selles etapis valitakse suur lõikekiirus, väike etteande- ja lõikamissügavus, et eemaldada eelmisest protsessist jäänud viimistlusvaru, et osade välimus vastaks jooniste tehnilistele nõuetele.

(4) ülipeen töötlusetapp. Seda kasutatakse peamiselt pinna kareduse väärtuse vähendamiseks või töötlemise välimuse tugevdamiseks. Seda kasutatakse peamiselt pinna töötlemiseks, mille pinna karedus on kõrge (ra <0,32 um).

(5) ülipeen töötlemisetapp. Töötlemise täpsus on 0,1–0,01 mikronit ja pinna kareduse väärtus RA on väiksem kui 0,001 mikronit. Peamised töötlemismeetodid on: peeneks lõikamiseks, peegli lihvimiseks, peeneks lihvimiseks ja poleerimiseks.

Kuidas valida toorikule sobiv materjal?

Täppistöötlus, kõik toorained ei pruugi soovida täppistöötlust läbi viia, mõned toorained on liiga kõvad, ületades töötlemismasina osade kõvadust, võivad masina osad kokku variseda, mistõttu need toormaterjalid ei sobi mehaaniliseks täppistöötlemiseks, välja arvatud see on valmistatud ainulaadsetest toorainetest ehk laserlõikusest.

Täppistöötlemise toormaterjalid võib jagada kahte kategooriasse: metallist toorained ja mittemetallist toorained.

Mis puutub metalltoorainetesse, siis on roosteterase kõvadus suurem, millele järgneb malm, millele järgneb vask ja pehmem alumiinium.

Keraamika ja plasti töötlemine kuulub mittemetalsete toorainete töötlemisse.

1. Esiteks peavad osad olema teatud kõvadusega. Mõne rakenduse puhul on parem, kui suurem on tooriku kõvadus. See piirdub ainult töödeldud osade kõvadusnõuetega. Töödeldud materjalid ei saa olla liiga kõvad. Kui need on töödeldud osadest kõvemad, ei saa neid töödelda.

2. Teiseks on materjali kõvadus ja pehmus mõõdukas. Vähemalt üks kõvaduse tase on madalam kui masinaosadel. Samal ajal sõltub see töödeldud seadmete funktsioonist ja masinaosade materjalide õigest valikust.

Lühidalt öeldes on täppistöötluses endiselt mõned materjalikvaliteedi nõuded, kõik materjalid ei sobi töötlemiseks, näiteks pehmed või kõvad toormaterjalid, esimene pole töötlemiseks vajalik ja teine pole võimeline töötlema.

Mestech pakub klientidele täppismetallosade tootmist ja töötlemist. Kui vajate lisateavet, võtke meiega ühendust.